Côut de la formation

120 € +100€ pour le cuiseur

Durée du module

1 jour

Horaires

9h => 19h

Lieu

Gruffy (74)

Prochaines dates

en attente de dates pour 2024

Formateur

Marc SAGE SEGARD

Les objectifs

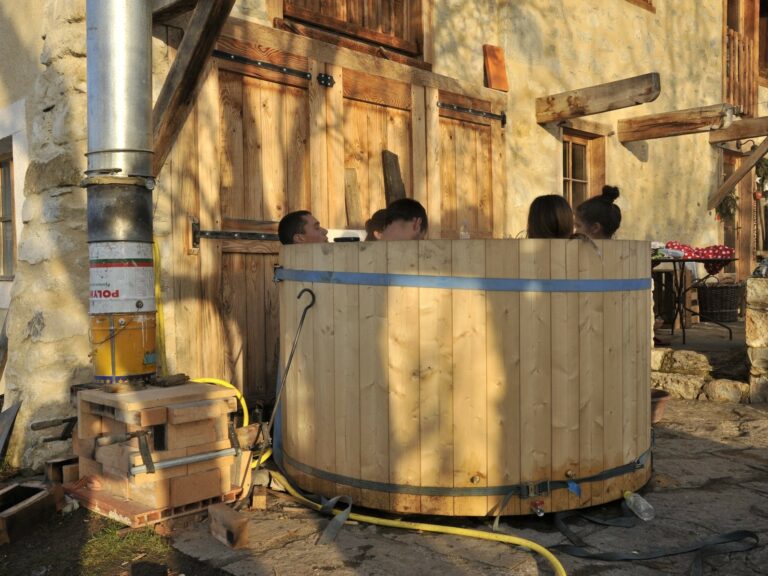

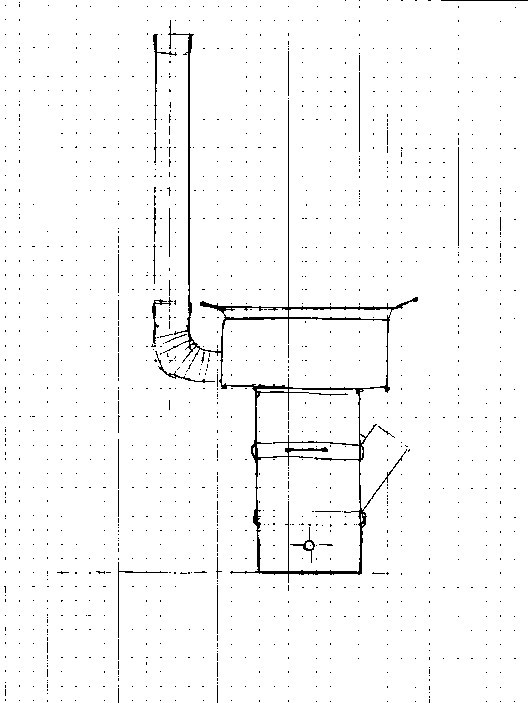

Fabriquer un ensemble complet de cuisson optimisée au bois pour de la cuisine collective comprenant notre brûleur standard de type rocket, ainsi qu’une interface ronde pour poêle creuse de 30 ou 45 litres.

Programme

- Le matin : Découpe, montage des différents constituants du brûleur rocket et coulage du béton réfractaire.

- L’après-midi : Démoulage du brûleur et fabrication de l’interface ronde. Selon l’avancement de chacun, fabrication d’options pratiques…

Nous prendrons également du temps pour vous faire découvrir nos autres réalisations (four à pizzas, planchas, plaque vitrocéramique, eau chaude, double crêpière, etc…) qui feront l’objet d’ateliers spécifiques.

Public

Bricoleur sans difficulté particulière.

Le coût de la formation est de 120 € (dont 10 euros d’adhésion à l’association pour les non-adhérents, et le repas du midi cuisiné avec les cuiseurs et fours à bois).

A cela il faut ajouter :

- Coût de revient pour le brûleur : 60 €

- Coût pour l’interface ronde : 40 €

- Et si vous souhaitez partir également avec une poêle creuse émaillée de 60cm, adaptée à l’interface : son prix est de 40€. Nous les fournirons en fonction des stocks disponibles. Sinon nous vous donnerons un lien pour les acheter, ou organiserons une commande groupée.

Pour être sûr que vous puissiez tous repartir avec votre cuiseur complet, nous fournissons tous les matériaux.

Si vous souhaitez vous inscrire à cette session, merci de nous contacter par mail ou par téléphone. Vous recevrez en retour une convention de formation qui vous permettra de valider votre participation.